VOC治理技术——油气回收技术

VOC治理技术——油气回收技术

阅读量:2672

发布时间:2021-11-04

技术简介:

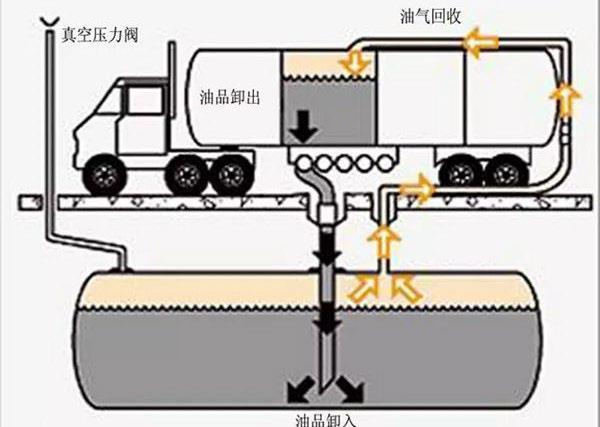

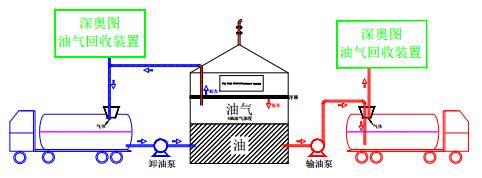

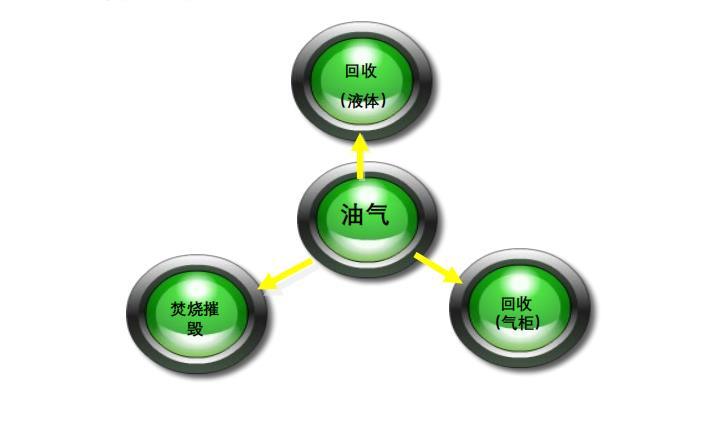

通俗地讲油气回收的油气是石油化工企业、石油及液体化工品库内的汽油、石 脑油、航空煤油、溶剂油、芳烃或类似性质的油品装载过程中产生的挥发性有机物 气体。油气的产生不仅使油品损耗严重而且还影响大气质量和人体的健康,并带来 许多安全隐患。油气回收装置是通过技术手段,在一定的温度、压力下通过冷凝, 吸附,膜分离等方法来分离回收挥发性有机化合物(VOCs)。 装置的统称。 2.0.3 油气收集系统(vap

技术简介:

油气回收简述

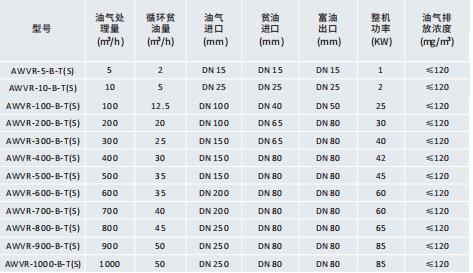

吸附法+脱附法原理及工艺:

利用活性炭选择性吸附,实现油气和空气的分离。活性炭可以脱附再生,采用 干式真 空泵抽真空的工艺,脱附出的油气进行回收

主要包括:并联的两个吸附罐、干式真空泵、防爆型鼓风机、在线检测仪、流量计 等品。

控制系统有:电气可执行器件、PLC可编程控制系统等

1、活性炭作为吸附材料,吸附剂吸附能力大、硬度很高、压降很小,从而使吸附能力保 持了较好的稳定性。

应用范围

炼油厂、加油站、储油库成品油罐车油气回收系

统油田伴生气回收系统

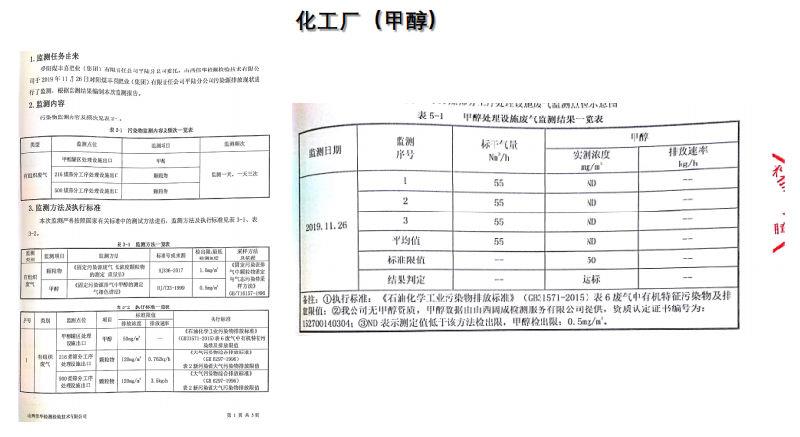

苯类、甲醇等化工气体的分离与回收

化工生产过程中的混合气体分离、浓度控制与回收环保标准 要求严格的气体排放限制的控制

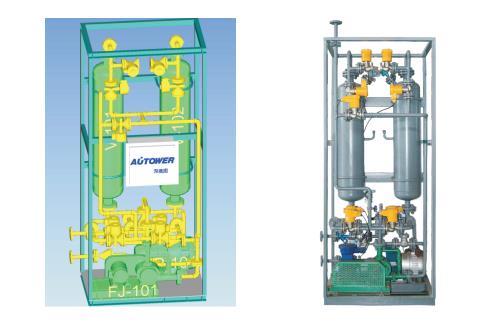

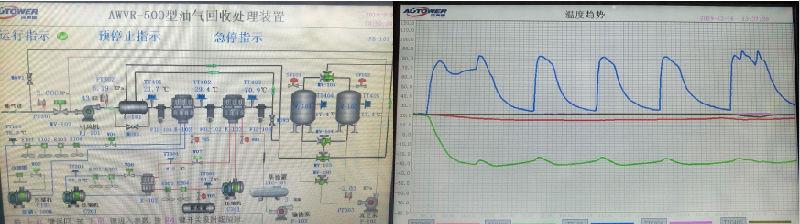

工艺流程示意图

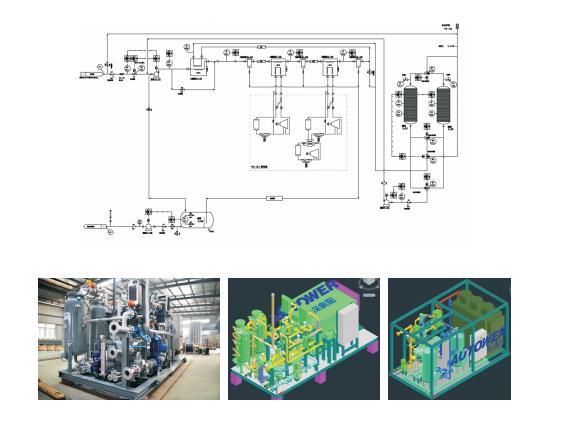

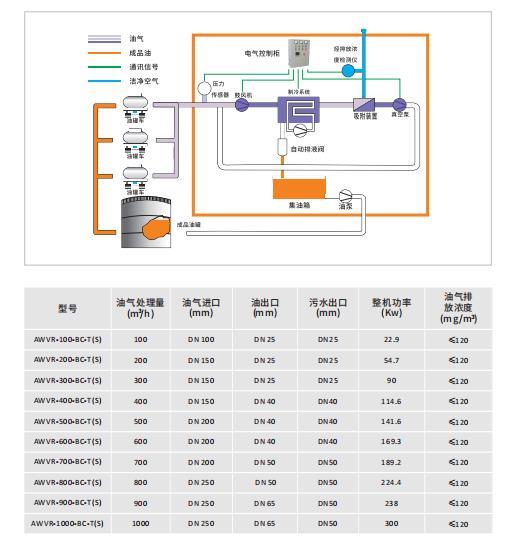

冷凝+吸附法

冷凝吸附法技术原理:

冷凝+吸附工艺组合 将油气冷凝至-75℃(可分多级冷 却),C3以上的烷烃基本冷凝回收,回收率达90%以上,剩余少量的烷烃到吸附系统 进行吸附处理,吸附后合格达标的尾气排放;脱附后少量油气回到系统入口循环。整 体回收率可达97%以上。制冷温度的设定根据不同的工况设计制定。

应用范围

炼油厂、储油库成品油罐车油气回收系统

油田伴生气回收系统

苯类、甲醇等化工气体的分离与回收

化工生产过程中的混合气体分离、浓度控制与回收

环保标准要求严格的气体排放限制的控制

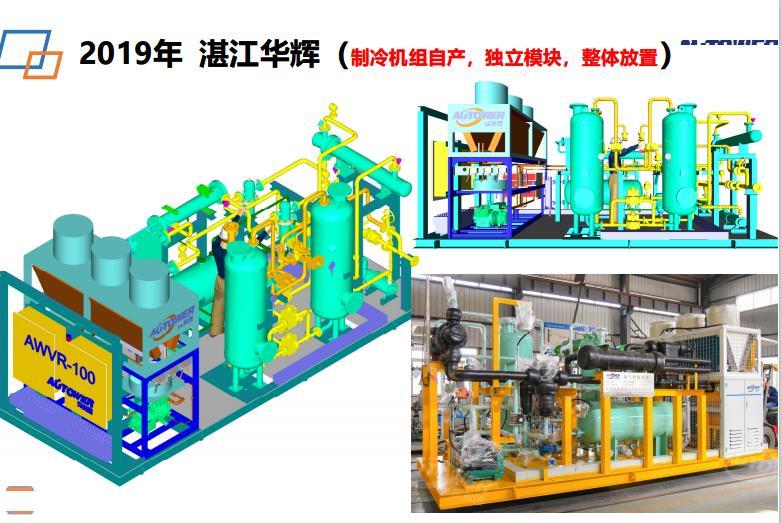

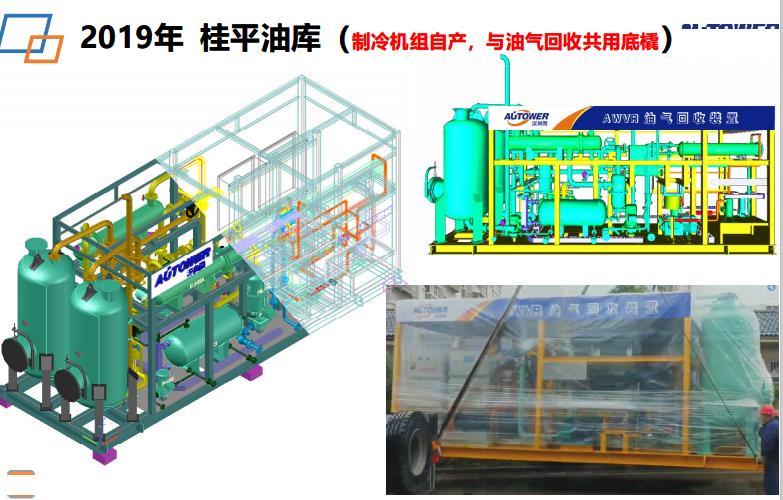

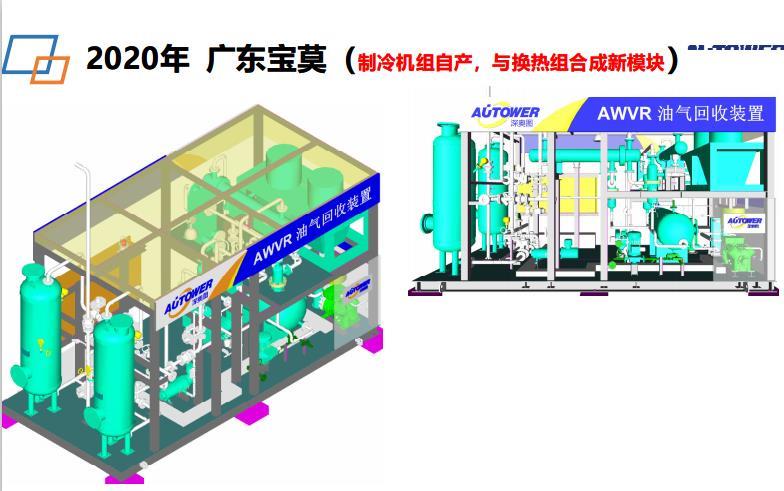

冷凝+吸附法装置的主要配置

主要包括:制冷机组、 换热器、气液分离器、 吸附罐、 真空泵、 输油泵等。

自控: 电气可执行器件、 PLC可编程控制系统。

冷凝吸附法的特点

①冷凝法通过降低介质的饱和蒸汽压的方式直回收油品等,直观,高效。

活性炭的低负荷吸附效率高、性质稳定, 保证设备的长期稳定运行和较高的回收率。

②真空泵的脱附效果强, 保证设备的循环使用效率。

使用PLC控制及变频调节技术实现油气收集、冷凝液化、油水分离凝析油输送入库的

③全过程自动控制。制冷机组变工况调节和系统经济运行。

④工艺简单,安全性高,整体操作过程处于低压、低温状态火灾隐患极小;自动化控制

⑤水平高,易于控制和操作。冷凝+吸附工艺组合采用了两种方法的优势,扬长避短,科学搭配。

⑥冷凝系统的制冷温度*低-75℃ 无需深冷真正做到节能减排的目标。

经济效益

低投入

本装置一次性投入,后期除了运行能耗基本不需要再投入资金。

高回报

以储油库发油量为500m3/h,汽油装车量按50万吨/年为例,油气回收按0.08%计 算,每年可回收汽油量约为 400吨。若汽油价格按 5000元/吨计算,则每年回收的汽油

价值为200万元。而500m3/h冷凝+吸咐工艺的油气回收装置的功率约为140KW,回收 液体油200-300Kg/h,回收400吨油,能耗大约28万千瓦时。

若工业用电按1.5元/度计,理论上,每年净收益为200万-42万=158万。

使用寿命

装置整体使用寿命>15年; 所有组件均可维修。

产品优势

技术先进

3D 建模布局巧,模块设计占地少;

HYSYS软件是个宝,优化工艺能耗少;

自控水平配置高,无人值守业内少;

多重保护还防爆,低温运行隐患小。

效果直观

可立刻回收得到液体状态汽油油品,可直接派用,机组中装有计量表,实时显示 油气回收量;

安全性好

油气回收过程全部在低温下进行,温度越低,油气产生的安全隐患越小。系统设 有多重保护,并全部采用防爆设备,更大化的降低减少安全隐患;

操作简单

易于操作、维护。工艺流程短,工艺过程简单。

内容声明:本页面所展现的公司信息、产品信息及其他相关信息,均来源于其对应的商铺。建议您在购买相关产品前务必确认供应商资质及产品质量,过低的价格有可能是虚假信息,请谨慎对待,谨防欺诈行为。